آلومینیوم، یکی از فلزات کلیدی در صنعت مدرن، جایگاه ویژهای در توسعه پایدار و فناوریهای سبز یافته است. ویژگیهایی همچون وزن سبک، استحکام بالا، مقاومت در برابر خوردگی و قابلیت بازیافت نامحدود، آن را به یکی از ارکان صنایع حملونقل، انرژی، ساختمان و حتی هوافضا تبدیل کردهاند.

با این حال، تولید آلومینیوم بهویژه در مراحل اولیه آن شامل استخراج بوکسیت، پالایش و احیای الکترولیتی، اثرات محیطزیستی قابلتوجهی بر جای میگذارد. فرسایش خاک، تخریب جنگلها، آلودگی منابع آبی، مصرف بالای انرژی و انتشار گازهای گلخانهای، بخشی از این اثرات هستند.

این مقاله با رویکردی علمی، تحلیلی و تخصصی، اکوسیستم تولید آلومینیوم را از معدن تا پروفیل آلومینیوم بررسی میکند. در هر بخش، چالشهای زیستمحیطی، راهکارهای بهبود، تحلیل چرخه عمر و رویکردهای جهانی بهطور دقیق معرفی خواهند شد.

1. استخراج بوکسیت و چالشهای زیستمحیطی

1. استخراج بوکسیت و چالشهای زیستمحیطی

1.1 تخریب پوششهای گیاهی و فرسایش خاک

اکثر معادن بوکسیت بهصورت روباز در مناطق استوایی مانند استرالیا، برزیل، گینه و هند واقع شدهاند. استخراج سطحی نیازمند حذف کامل پوشش گیاهی، خاکبرداری گسترده و حمل مواد است که منجر به فرسایش شدید، از بینرفتن زیستگاههای طبیعی و افزایش رواناب سطحی میشود.

1.2 تهدید منابع آب و کیفیت آن

فرآیند استخراج و شستوشوی سنگ معدن موجب ورود مواد معلق، فلزات سنگین، روانابهای آلوده به رودخانهها و منابع زیرزمینی میشود. در برخی مناطق، کاهش PH آب و مرگآبی (Eutrophication) گزارش شده است.

2. فرآوری بوکسیت به آلومینا (فرآیند بایر)

2. فرآوری بوکسیت به آلومینا (فرآیند بایر)

2.1 معرفی فرآیند

فرآیند بایر شامل انحلال بوکسیت در سود سوزآور و جداسازی آلومینا از ناخالصیهایی مانند آهن، تیتانیوم و سیلیس است. محصول میانی بهصورت کریستالهای آلومینا (Al₂O₃) در دمای بالا خشک میشود.

2.2 تولید لجن قرمز؛ پسماندی پرخطر

یکی از مخربترین آثار زیستمحیطی این مرحله، تولید لجن قرمز است. این پسماند قلیایی، حاوی فلزات سنگین، ترکیبات سمی و PH بالا (تا ۱۳) است که در صورت نفوذ به خاک یا آبهای سطحی، موجب آلودگی شدید و تخریب محیط میشود.

| ترکیب شیمیایی | درصد وزنی تخمینی |

|---|---|

| Fe₂O₃ | ۳۰–۶۰٪ |

| Al₂O₃ | ۱۰–۲۰٪ |

| TiO₂ | ۵–۱۵٪ |

| NaOH باقیمانده | ۳–۵٪ |

3. احیای آلومینا به آلومینیوم (فرآیند هال-هراولت)

3. احیای آلومینا به آلومینیوم (فرآیند هال-هراولت)

3.1 فرآیندی انرژیبر با ردپای کربن بالا

در این مرحله، آلومینا در کریولیت ذوبشده حل شده و از طریق جریان الکتریکی به آلومینیوم خالص احیا میشود. این فرآیند نیاز به مصرف برق بسیار بالا دارد (تا ۱۴۰۰۰ کیلوواتساعت به ازای هر تن آلومینیوم تولیدی).

3.2 انتشار گازهای گلخانهای

سوختن آندهای کربنی در این فرآیند منجر به تولید مستقیم CO₂ و گازهای فلورینه مانند CF₄ و C₂F₆ میشود که پتانسیل گرمایش جهانی آنها بیش از هزار برابر CO₂ است.

4. تولید پروفیل آلومینیوم با فرآیند اکستروژن

4. تولید پروفیل آلومینیوم با فرآیند اکستروژن

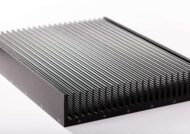

4.1 معرفی فرآیند اکستروژن

بیلت آلومینیومی گرمشده از قالبهای فولادی عبور داده میشود و به اشکال متنوع پروفیل تبدیل میگردد. این فرآیند از لحاظ انرژی نسبتاً بهینهتر بوده اما نیازمند طراحی دقیق قالب، استفاده از روانکار و سیستمهای خنککاری صنعتی است.

4.2 چالشهای زیستمحیطی

- مصرف روانکارهای صنعتی

- گرمای تولیدی بالا و نیاز به خنکسازی

- مصرف مجدد قالبهای فولادی و تولید پسماندهای فلزی

5. تحلیل چرخه عمر (LCA)

5. تحلیل چرخه عمر (LCA)

5.1 چرا چرخه عمر مهم است؟

تحلیل چرخه عمر (Life Cycle Assessment) نشان میدهد کدام مرحله از تولید، بیشترین آسیب زیستمحیطی را دارد. در آلومینیوم، مرحله احیا (هال-هراولت) حدود ۵۸٪ از اثرات زیستمحیطی کل را شامل میشود.

5.2 نتایج کلیدی

- استخراج بوکسیت: بیشترین اثر بر تنوع زیستی

- فرآیند بایر: بیشترین تهدید منابع آبی

- احیا: بیشترین انتشار گازهای گلخانهای

- اکستروژن: پایداری نسبی ولی نیازمند بهینهسازی انرژی

6. اثرات کربنی تولید آلومینیوم و راهکارهای کاهش آن

6. اثرات کربنی تولید آلومینیوم و راهکارهای کاهش آن

6.1 میزان ردپای کربن

تولید هر تن آلومینیوم اولیه بهطور میانگین منجر به انتشار ۱۰ تا ۱۵ تُن معادل CO₂ میشود. اگر انرژی مصرفی از منابع فسیلی تأمین شود، این عدد میتواند به بیش از ۱۸ تُن CO₂ نیز برسد. این در حالی است که تولید همان مقدار آلومینیوم از منابع بازیافتی تنها ۵۰۰ تا ۷۰۰ کیلوگرم CO₂ ایجاد میکند.

6.2 راهکارهای کاهشی

- استفاده از نیروگاههای برقآبی، بادی و خورشیدی برای تأمین برق سلولهای الکترولیز

- جایگزینی آندهای غیرکربنی (مثل فناوری ELYSIS) برای حذف کامل انتشار CO₂

- بهینهسازی دمای الکترولیز و استفاده از سیستمهای کنترل خودکار

7. بهینهسازی مصرف انرژی در زنجیره تولید

7. بهینهسازی مصرف انرژی در زنجیره تولید

7.1 فرصتهای صرفهجویی

بهکارگیری تجهیزات کنترل انرژی، مانند سیستمهای مانیتورینگ هوشمند، باعث شناسایی گلوگاههای مصرف انرژی میشود.

7.2 روشهای اجرایی

- استفاده از گرمای اتلافی فرآیند احیا در پیشگرمایش مواد

- عایقسازی و کاهش تلفات گرمایی در دیوارههای الکترولایزر

- بهرهگیری از فناوریهای هوش مصنوعی برای تنظیم نرخ جریان، دما و ولتاژ

8. استانداردهای زیستمحیطی جهانی در صنعت آلومینیوم

8. استانداردهای زیستمحیطی جهانی در صنعت آلومینیوم

8.1 گواهینامههای کلیدی

- Aluminium Stewardship Initiative (ASI): معیار جهانی برای پایداری در تولید، مصرف و بازیافت

- ISO 14001: سیستمهای مدیریت زیستمحیطی برای بهینهسازی فرآیندها

- LEED و WELL: تأییدیههای مربوط به مصالح ساختمانی سبز شامل پروفیلهای آلومینیومی

8.2 الزام رعایت در صادرات

عدم برخورداری از گواهینامه ASI میتواند مانع جدی برای صادرات به بازار اروپا و آمریکای شمالی باشد. همچنین برخی پروژههای دولتی فقط از محصولات دارای استاندارد بینالمللی محیط زیستی استفاده میکنند.

9. مطالعه موردی پروژههای موفق جهانی

9. مطالعه موردی پروژههای موفق جهانی

| کشور | پروژه | ویژگی کلیدی | نتیجه |

|---|---|---|---|

| کانادا | ELYSIS | حذف آند کربنی | بدون انتشار CO₂ |

| نروژ | Hydro EcoDesign | استفاده کامل از انرژی آبی | تولید آلومینیوم سبز |

| امارات | EGA Solar Aluminium | نیروگاه خورشیدی ۱۲۰۰ مگاواتی | تولید خالص انرژی تجدیدپذیر |

10. صنعت آلومینیوم ایران و نقش ایراک

10. صنعت آلومینیوم ایران و نقش ایراک

10.1 وضعیت کنونی

صنعت آلومینیوم ایران همچنان وابسته به انرژی فسیلی است. گرچه در سالهای اخیر پیشرفتهایی در بهینهسازی فرآیندها و راهاندازی خطوط بازیافت صورت گرفته، اما سهم آلومینیوم سبز بسیار پایین است.

10.2 نقش ایراک در آینده صنعت سبز

شرکت ایراک با ورود به حوزه طراحی پروفیلهای کممصرف، توسعه خطوط بازیافت، و بهرهگیری از فناوری اکستروژن با بازده بالا، ظرفیت آن را دارد که به پیشگام آلومینیوم سبز در ایران تبدیل شود.

از جمله اقدامات بالقوه ایراک:

اخذ گواهینامههای زیستمحیطی جهانی و حضور در زنجیره صادرات

طراحی پروفیلهای سبکتر برای کاهش مصرف مواد اولیه

مشارکت در پروژههای انرژی خورشیدی و بادی

به اطلاعات تخصصی بیشتری نیاز دارید؟

با ما تماس بگیرید تا دربارهی راهکارهای خلاقانه در صنعت آلومینیوم اطلاعات بیشتری کسب کنید.

English

English