افزایش تقاضا برای آلومینیوم کارپذیر (Wrought Aluminum) در صنایعی چون خودروسازی، هوافضا و انرژی های تجدیدپذیر، نیاز به بازیافت ضایعات آلومینیومی را دوچندان کرده است. با این حال، وجود ناخالصیهای بالا در ضایعات چالشی جدی در دستیابی به آلومینیوم با خلوص بالا محسوب میشود.

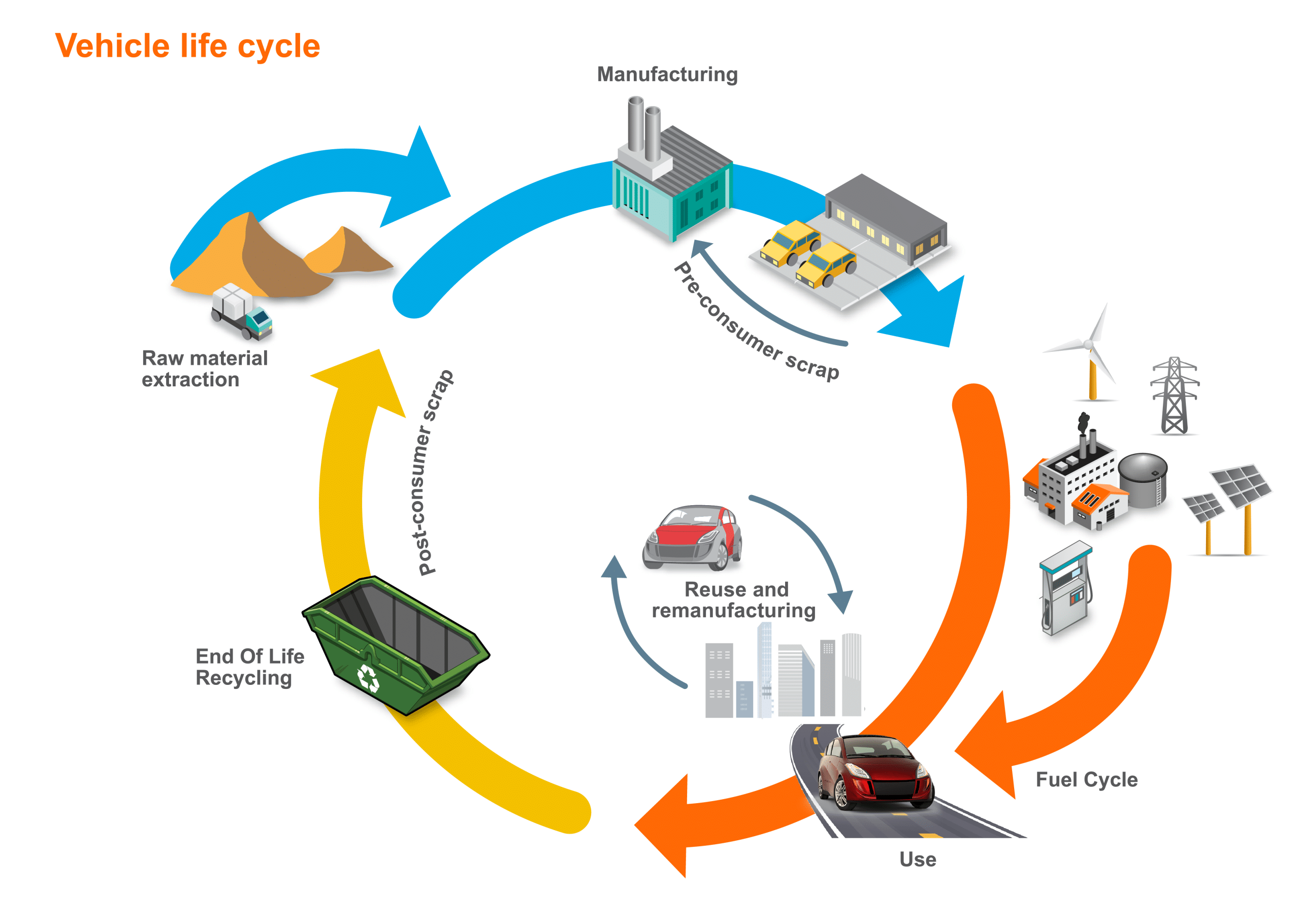

این پژوهش، قابلیت فناوری تبلور جزئی (Fractional Crystallization) همراه با همزدن الکترومغناطیسی (Electromagnetic Stirring – EMS) را برای جداسازی فاز غنی از آلومینیوم از فاز حاوی ناخالصی بررسی کرده و سپس تحلیل چرخه عمر (LCA) از مرحلهٔ استخراج تا درب کارخانه (Cradle-to-Gate) برای این فرآیند ارائه میدهد.

نتایج نشان داد که در مقیاس تولید ۱۰۰۰ کیلوگرم، میزان انتشار گازهای گلخانهای به ۰.۳۶ کیلوگرم CO₂ معادل در هر کیلوگرم آلومینیوم کاهش مییابد، در حالی که تولید آلومینیوم اولیه حدود ۹.۹۳ کیلوگرم CO₂eq/kg انتشار دارد.

این یافته نشان میدهد که فناوری تبلور جزئی با EMS میتواند مسیر جدیدی برای تولید آلومینیوم کمکربن و با خلوص بالا از منابع ضایعاتی فراهم کند.

تولید آلومینیوم اولیه فرآیندی بسیار انرژیبر است و نزدیک به ۷٪ کل مصرف برق صنعتی جهان را به خود اختصاص میدهد. از این رو، بازیافت آلومینیوم از منظر زیستمحیطی و اقتصادی اهمیت بالایی دارد.

اما چالش اصلی در بازیافت آلیاژهای ریختگی، وجود عناصر آلیاژی اضافی مانند آهن (Fe)، مس (Cu) و روی (Zn) است که کیفیت آلومینیوم بازیافتی را برای کاربردهای کارپذیر (نوردی و اکسترودشونده) کاهش میدهد.

فناوری تبلور جزئی بهعنوان روشی نوین، امکان جداسازی فاز غنی از آلومینیوم را در هنگام انجماد کنترلشده فراهم میکند.

در ترکیب با سیستم EMS (همزدن الکترومغناطیسی)، توزیع دما و ترکیب شیمیایی بهبود یافته و راندمان جداسازی ناخالصیها افزایش مییابد.

روش تحقیق و طراحی آزمایش

روش تحقیق و طراحی آزمایش

پژوهش در دو مرحلهٔ اصلی انجام شده است:

- ارزیابی فنی فرآیند جداسازی:

در این بخش، آلیاژ آلومینیوم با ترکیب ناخالصی بالا (حدود ۴٪ Fe و ۲٪ Cu) در سیستم EMS ذوب و انجماد جزئی داده شد. دمای کنترلشدهٔ تبلور در بازهٔ ۶۴۰–۶۶۰ °C حفظ گردید.

نمونهها پس از جداسازی فازها، با آنالیزهای EDS و XRD بررسی شدند تا میزان آهن و مس در فاز جامد غنی از آلومینیوم (α-Al) اندازهگیری شود. - تحلیل چرخه عمر (LCA):

برای سنجش اثرات زیستمحیطی از پایگاه دادهٔ IDEA v2.1.3 استفاده شده و نرمافزار SimaPro برای مدلسازی فرآیند به کار رفت.

محدودهٔ مطالعه از مرحلهٔ «ذخیره انرژی الکتریکی تا تولید شمش نهایی» تعریف شد (Cradle-to-Gate).

مدلسازی چرخه عمر و فرضیات پایه

مدلسازی چرخه عمر و فرضیات پایه

تحلیل LCA بر سه مقیاس انجام شد:

- مقیاس آزمایشگاهی (Lab Scale): ۱۰ kg

- مقیاس نیمهصنعتی (Pilot Scale): ۱۰۰ kg

- مقیاس صنعتی (Full Scale): ۱۰۰۰ kg

پارامترهای زیر برای هر مرحله در مدل لحاظ شد:

| مرحله | ورودیها | خروجیها |

|---|---|---|

| ذوب اولیه | انرژی الکتریکی، شار حرارتی، EMS | مذاب آلومینیوم با دمای کنترلشده |

| تبلور جزئی | زمان، میدان مغناطیسی، قالب خنککننده | فاز α-Al و فاز آلودگی |

| جداسازی فازها | نیروی گریز از مرکز یا ثقلی | آلومینیوم خالص + باقیمانده ناخالصی |

| ریختهگری نهایی | انرژی کوره + گاز محافظ | شمش نهایی کارپذیر |

نتایج فنی و ریزساختاری

نتایج فنی و ریزساختاری

نتایج متالورژیکی نشان داد:

- در نمونههای بهدستآمده، ترکیب Fe از ۴.۰٪ به ۰.۳٪ و Cu از ۲.۰٪ به ۰.۲٪ کاهش یافت.

- تصاویر میکروسکوپی SEM تشکیل فاز α-Al را با خلوص بالا و حذف کامل فاز β-FeSi مشاهده کردند.

- بازده جداسازی ناخالصیها در سیستم EMS حدود ۸۸٪ بود، که نسبت به تبلور طبیعی (بدون EMS) حدود ۲۵٪ بهبود نشان میدهد.

تحلیل چرخه عمر (LCA)

تحلیل چرخه عمر (LCA)

نتایج مدل LCA برای سه مقیاس تولید نشان داد:

| مقیاس تولید | انرژی مصرفی (kWh/kg Al) | انتشار CO₂eq (kg/kg Al) |

|---|---|---|

| آزمایشگاهی | 3.4 | 0.89 |

| نیمهصنعتی | 2.1 | 0.52 |

| صنعتی (۱۰۰۰ kg) | 1.4 | 0.36 |

در مقیاس صنعتی، انتشار گازهای گلخانهای حدود ۹۶٪ کمتر از تولید آلومینیوم اولیه بود.

تحلیل حساسیت نشان داد که بهینهسازی سیستم EMS و بازیافت حرارتی کورهها بیشترین تأثیر را در کاهش انتشار دارند.

مقایسه با فناوریهای رایج بازیافت

مقایسه با فناوریهای رایج بازیافت

| فناوری بازیافت | انتشار CO₂eq (kg/kg) | خلوص محصول | نیاز به تصفیه ثانویه |

|---|---|---|---|

| ذوب مجدد سنتی | 1.8–2.5 | متوسط (97%) | بله |

| پالایش الکترولیتی | 1.2 | بالا (99.5%) | بله |

| تبلور جزئی + EMS | 0.36 | بسیار بالا (99.7%) | خیر |

نتیجه: روش جدید از نظر انرژی و کیفیت، برتری محسوسی نسبت به دیگر روشها دارد.

تحلیل زیستمحیطی و اقتصادی

تحلیل زیستمحیطی و اقتصادی

- صرفهجویی انرژی: حدود ۱۷ MWh در هر تن آلومینیوم

- کاهش انتشار CO₂: حدود ۹.۵ تن در هر تن محصول نسبت به آلومینیوم اولیه

- هزینه سرمایهگذاری: ۴۵٪ کمتر از احداث واحد ذوب ثانویه

- دوره بازگشت سرمایه (ROI): کمتر از ۳ سال در ظرفیتهای بالای ۱ هزار تن/سال

این فناوری قابلیت پیادهسازی در واحدهای بازیافت صنعتی در نزدیکی مراکز تولید خودرو و قطعات ریختگی را دارد.

کاربردهای صنعتی و چشمانداز آینده

کاربردهای صنعتی و چشمانداز آینده

در کاربردهای صنعتی، آلومینیوم بازیافتی حاصل از این روش میتواند در تولیدات زیر جایگزین مواد اولیهٔ گرانقیمت شود:

- پروفیلهای اکستروژن ساختمانی و خورشیدی (6063-T6)

- آلیاژهای نوردی سری 5xxx و 6xxx

- قطعات خودرو (چرخ، بازوی تعلیق، فریم موتور)

پژوهشهای آتی بر بهینهسازی ترکیب EMS، اتوماسیون کنترل فاز و ادغام با مدلهای یادگیری ماشین (AI-assisted LCA) متمرکز خواهند بود تا پویایی انتشار کربن در زمان واقعی ردیابی شود.

نتیجهگیری

نتیجهگیری

این پژوهش نشان داد که ترکیب تبلور جزئی با همزدن الکترومغناطیسی راهکاری کارآمد برای ارتقای بازیافت آلومینیوم از آلیاژهای دارای ناخالصی بالا است.

با استفاده از این فناوری:

- میتوان آلومینیوم کارپذیر با خلوص بالا تولید کرد.

- مصرف انرژی و انتشار کربن بهطور چشمگیری کاهش مییابد.

- فرآیند از نظر اقتصادی و زیستمحیطی پایدار و مقیاسپذیر است.

بنابراین، فناوری تبلور جزئی با EMS یکی از ستونهای اصلی در توسعهٔ اقتصاد چرخشی و تولید آلومینیوم کمکربن محسوب میشود.

منابع

منابع

- Kawajiri K., Kobayashi M., Murakami Y. (2025). Cradle-to-Gate LCA analysis for wrought aluminum recycling process from high impurity content alloys with the fractional crystallization technology. Clean Technologies and Recycling, 5(2): 112-126.

- Guilhem G. et al. (2016). Life Cycle Assessment of aluminum recycling process: Case Shredder Cables. Procedia CIRP 48: 212–218.

- Paraskevas D. et al. (2015). Environmental modeling of aluminum recycling. J. Cleaner Production 105: 357–370.

- Nakajima K. et al. (2011). Thermodynamic analysis for controllability of elements in recycling process of metals. Environ. Sci. Technol 45: 4929–4936.

- Hatayama H. et al. (2012). Evolution of aluminum recycling initiated by next-generation vehicles and scrap sorting technology. Resour. Conserv. Recycl 66: 8–14.

- International Aluminum Institute (2012). Global Aluminum Recycling: A Cornerstone of Sustainable Development.

به اطلاعات تخصصی بیشتری نیاز دارید؟

با ما تماس بگیرید تا دربارهی راهکارهای خلاقانه در صنعت آلومینیوم اطلاعات بیشتری کسب کنید.

English

English