اکستروژن آلومینیوم یکی از مهمترین روشهای شکلدهی فلزات غیرآهنی است که امکان تولید مقاطع پیچیده با تلرانسهای دقیق، کیفیت سطح بالا و خواص مکانیکی متناسب با نیاز کاربرد را فراهم میکند. پیشرفتهای فناورانه طی دو دهه اخیر شامل توسعه روشهای جدید نظیر ShAPE، CONFORM، اکستروژن ایزوترمال، کمکاولتراسونیک و فرآیندهای فوقپلاستیک، باعث ارتقاء کارایی، کاهش مصرف انرژی، بهبود ریزساختار و افزایش عملکرد نهایی شده است. این مقاله با تکیه بر مطالعات علمی و دادههای صنعتی، این فناوریها را معرفی کرده، مکانیسم عملکرد آنها را تحلیل و تأثیرشان بر خواص مکانیکی آلیاژهای مختلف را بررسی میکند.

اکستروژن در صنعت آلومینیوم

فرایند اکستروژن در صنعت آلومینیوم نهتنها به دلیل انعطاف در طراحی مقاطع، بلکه به علت قابلیت ایجاد تغییرات هدفمند در ریزساختار و در نتیجه خواص مکانیکی اهمیت ویژهای دارد. این فرآیند در صنایع متنوعی مانند هوافضا، خودروسازی، حملونقل ریلی، ساختمان، انرژی و تجهیزات ورزشی استفاده میشود.

با این حال، فناوریهای سنتی اکستروژن با محدودیتهایی مانند افزایش سایش قالبها، عدم یکنواختی دمایی، ایجاد ترکهای حرارتی و تغییر ناخواسته فازها روبهرو هستند. این مسائل میتوانند کیفیت نهایی را کاهش داده و هزینههای تولید را بالا ببرند.

نوآوریهای اخیر با هدف بهبود کیفیت، افزایش بهرهوری، و کاهش هزینهها توسعه یافتهاند که در ادامه بهصورت جامع بررسی میشوند.

فناوریهای نوین اکستروژن آلومینیوم

فناوریهای نوین اکستروژن آلومینیوم

اکستروژن ShAPE (Shear Assisted Processing and Extrusion)

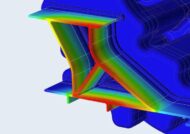

اکستروژن ShAPE با وارد کردن حرکت دورانی به قالب علاوه بر فشار محوری، تغییرشکل برشی شدیدی ایجاد میکند که باعث شکستن و ریزدانهسازی ساختار دانهها میشود. این ریزدانهسازی منجر به افزایش استحکام کششی، بهبود چقرمگی شکست و یکنواختی خواص مکانیکی در طول مقطع میگردد.

- مزایا: کاهش نیروی اکستروژن تا ۵۰٪، بهبود کیفیت سطح، افزایش قابلیت اکستروژن آلیاژهای سخت.

- کاربردها: لولههای سبک با استحکام بالا در هوافضا و تجهیزات ورزشی.

اکستروژن پیوسته CONFORM

این فناوری مواد اولیه را بهصورت مداوم بدون وقفه به قالب تغذیه میکند و نیاز به بیلتهای کوتاه و توقفهای متوالی ندارد. نتیجه این کار افزایش بهرهوری، کاهش ضایعات و تولید طولهای نامحدود پروفیل است.

- مزایا: کاهش مصرف انرژی، بهبود یکنواختی خواص مکانیکی، تولید مقرونبهصرفه هادیهای الکتریکی.

- کاربردها: سیمها و کابلهای آلومینیومی، نوارهای رسانا در ترانسفورماتورها.

اکستروژن ایزوترمال

در این فناوری، دما در تمام طول فرایند بهصورت ثابت کنترل میشود. این امر مانع ایجاد شیب دمایی بین بخشهای مختلف بیلت و قالب شده و از ترکهای حرارتی جلوگیری میکند.

- مزایا: امکان اکستروژن آلیاژهای سخت مانند سری 7xxx، کیفیت سطح عالی، کاهش تنشهای پسماند.

- کاربردها: اجزای هوافضایی، قطعات نظامی با دقت ابعادی بالا.

اکستروژن کمکاولتراسونیک

اعمال ارتعاشات مکانیکی با فرکانس بالا بر قالب یا بیلت، باعث کاهش اصطکاک و دمای موضعی شده و امکان اکستروژن در شرایط ملایمتر را فراهم میکند. این روش در تولید قطعاتی با تلرانسهای ابعادی بسیار دقیق و کیفیت سطح عالی کاربرد دارد.

- مزایا: کاهش سایش قالب، کاهش انرژی مصرفی، یکنواختی ریزساختار.

- کاربردها: قطعات پزشکی و الکترونیکی.

اکستروژن فوقپلاستیک

این روش در دماهای بالا و نرخ کرنش پایین انجام میشود و اجازه شکلدهی به اشکال بسیار پیچیده را میدهد. دانهبندی فوقریز حاصل از این روش موجب افزایش شکلپذیری و قابلیت تغییرشکل زیاد بدون شکست میشود.

- مزایا: امکان ساخت فرمهای خاص معماری و هوافضایی، کیفیت سطح بالا.

- کاربردها: پانلهای هواپیما، اجزای سازهای خاص.

اثرات فرآیند بر خواص مکانیکی

اثرات فرآیند بر خواص مکانیکی

| فناوری | استحکام کششی (MPa) | سختی (HB) | ازدیاد طول (%) | ساختار ریزدانه | مقاومت به خوردگی |

|---|---|---|---|---|---|

| ShAPE | 420-460 | 115 | 14 | عالی | عالی |

| CONFORM | 310-350 | 95 | 20 | خوب | خوب |

| ایزوترمال | 450-500 | 120 | 12 | عالی | خوب |

| کمکاولتراسونیک | 400-430 | 110 | 16 | بسیار خوب | عالی |

| فوقپلاستیک | 300-330 | 85 | 200 | فوقریز | خوب |

پارامترهای کلیدی فرآیند و بهینهسازی

پارامترهای کلیدی فرآیند و بهینهسازی

پارامترهایی مانند سرعت پیستون، دمای بیلت و قالب، روانکارها، و طراحی کانال قالب تأثیر مستقیم بر خواص مکانیکی و کیفیت سطح دارند.

بهینهسازی این پارامترها با استفاده از شبیهسازی اجزای محدود (FEA) و هوش مصنوعی میتواند هزینه آزمایش و خطا را کاهش دهد و کیفیت نهایی را تضمین کند.

کنترل کیفیت و استانداردها

کنترل کیفیت و استانداردها

- استاندارد ASTM B221 و EN 755 برای پروفیلهای آلومینیومی اکسترود شده.

- آزمونهای مکانیکی: ASTM E8/E8M (کشش)، ASTM E10 (برینل)، ASTM B557 (سختیسنجی).

- آزمونهای غیرمخرب: التراسونیک، مایع نافذ، و رادیوگرافی برای تشخیص عیوب داخلی.

عیوب رایج و راهکارها

عیوب رایج و راهکارها

| عیب | علت | راهکار |

|---|---|---|

| ترک طولی | دمای بالا یا طراحی ضعیف قالب | کاهش دمای فرآیند، بهینهسازی کانال |

| ترک عرضی | نرخ کرنش زیاد | کاهش سرعت پیستون |

| نوارهای موجدار | روانکاری نامناسب | استفاده از روانکار پیشرفته |

| پوستهشدن سطح | سایش قالب یا آلودگی سطح | تعویض قالب، تمیزکاری بیلت |

مسیر آینده

مسیر آینده

آینده فناوری اکستروژن آلومینیوم به سمت دیجیتالتوین (Digital Twin)، کنترل فرآیند هوشمند، و استفاده از مواد نانوساختار پیش میرود که میتواند پروفیلهایی با خواص مکانیکی مهندسیشده و عملکرد چندمنظوره تولید کند.

به اطلاعات تخصصی بیشتری نیاز دارید؟

با ما تماس بگیرید تا دربارهی راهکارهای خلاقانه در صنعت آلومینیوم اطلاعات بیشتری کسب کنید.

English

English