در این مقالهی تخصصی از دانشنامه آلومینیوم ایراک، نقش پروفیلهای آلومینیومی اکسترود در طراحی شاسی خودروهای سبک و بهویژه خودروهای الکتریکی بررسی میکنیم. با تمرکز بر مفاهیم سبکسازی، ایمنی برخورد، طراحی مقطع، انتخاب آلیاژ آلومینیوم و ارزیابی چرخه عمر، نشان میدهیم چگونه مقاطع آلومینیومی میتوانند همزمان الزامات استحکام، سختی، خستگی، خوردگی و محیطزیست را برآورده کنند و بهعنوان ستون فقرات پلتفرمهای مدرن EV و HEV مورد استفاده قرار گیرند.

صنعت خودروسازی در دهه اخیر با سه روند همزمان روبهرو بوده است:

- تشدید الزامات کاهش مصرف انرژی و انتشار CO₂؛

- رشد سریع خودروهای الکتریکی (EV) و هیبریدی؛

- سختگیرانهتر شدن الزامات ایمنی تصادف، NVH و راحتی سرنشین.

برای پاسخ به این سه محور، استفاده از مواد سبکوزن بهویژه آلیاژهای آلومینیوم بهطور چشمگیری افزایش یافته است. مطالعات بازار و صنعت نشان میدهند که تا سال ۲۰۳۰، خودروهای الکتریکی بهتنهایی چند میلیون تن تقاضای جدید برای ورقها و پروفیلهای اکسترود آلومینیومی ایجاد خواهند کرد و بخش قابلتوجهی از این مصرف، به شاسی و سازههای نگهدارنده اختصاص دارد.

۱. چرا شاسی آلومینیومی برای خودروهای سبک و الکتریکی اهمیت دارد؟

۱. چرا شاسی آلومینیومی برای خودروهای سبک و الکتریکی اهمیت دارد؟

در شاسی خودروهای الکتریکی، معماریهای جدیدی مثل پلتفرم اسکیتبورد (Skateboard Platform) رواج یافته که در آن باتری، موتورهای برقی و سیستم تعلیق همگی بر روی یک ساختار تخت و نسبتاً یکپارچه سوار میشوند. این معماری:

- به سختی پیچشی بالا برای کنترل دینامیک خودرو،

- به جذب انرژی مؤثر در تصادفات جلو، عقب و جانبی،

- و به یکپارچگی سازهای بالا در اطراف باتری برای حفاظت در برابر ضربه نیاز دارد.

پروفیلهای آلومینیومی اکسترود، بهدلیل قابلیت تولید مقاطع پیچیده، وزن کم، قابلیت جذب انرژی و مقاومت مناسب به خوردگی، به یکی از اصلیترین گزینهها برای طراحی شاسی در این پلتفرمها تبدیل شدهاند.

۲. الزامات سازهای شاسی خودروهای سبک و برقی

۲. الزامات سازهای شاسی خودروهای سبک و برقی

۲.۱. الزامات عملکردی

یک شاسی مدرن (چه برای خودروی احتراق داخلی، چه برای EV) باید همزمان چند دسته الزام را برآورده کند:

- استحکام و سختی استاتیکی

- تحمل نیروهای ناشی از وزن خودرو، بار سرنشینان و بار مفید؛

- محدود کردن تغییرشکلهای دائمی و الاستیک برای حفظ هندسه تعلیق.

- سختی پیچشی و خمشی (Global Stiffness)

- کنترل خمش و پیچش بدنه در پیچها و ناهمواریهای جاده؛

- بهبود حس رانندگی و پایداری.

- ایمنی برخورد (Crashworthiness)

- جذب انرژی برخورد در نواحی ریلهای طولی، ضربهگیرهای جلو/عقب، سایدسیلها و ستونها؛

- جلوگیری از نفوذ ضربه به کابین و بهویژه محفظه باتری در خودروهای برقی.

- NVH (Noise, Vibration, Harshness)

- کاهش ارتعاشات و صداهای مزاحم؛

- ایجاد یک پلتفرم صلب با نقاط اتصال مناسب برای سیستم تعلیق.

- دوام خستگی و مقاومت به خوردگی

- تحمل میلیونها سیکل بارگذاری در طول عمر خودرو؛

- مقاومت در برابر محیطهای خورنده، رطوبت، نمک جاده و…

- قابلیت ساخت و هزینه

- امکان تولید صنعتی با فرایندهای اقتصادی،

- قابلیت اتصال (جوش، پیچ، پرچ، چسب ساختاری) با سایر اجزا و مواد.

۲.۲. نقش مقاطع و پروفیلهای آلومینیومی در شاسی

ساختار شاسی، بهویژه در پلتفرمهای آلومینیومی، ترکیبی از:

- ریلهای طولی (Longitudinal Rails)

- مقاطع عرضی (Cross Members)

- سایدسیلها (Door Sills)

- کرش باکسها (Crash Boxes)

- سابفریمهای جلو و عقب

- و فریم محفظه باتری

است که همگی میتوانند به شکل پروفیلهای اکسترود آلومینیومی طراحی شوند. مزیت پروفیل این است که شکل مقطع (Cross Section) میتواند با آزادی بسیار زیادی کنترل شود و به این ترتیب، مسیرهای بار، ظرفیت جذب انرژی و سختی موضعی بهطور دقیق تنظیم گردد.

۳. مزیتهای پروفیلهای آلومینیومی در طراحی شاسی

۳. مزیتهای پروفیلهای آلومینیومی در طراحی شاسی

۳.۱. سبکسازی و کاهش جرم

آلومینیوم حدوداً ۳ برابر سبکتر از فولاد است (چگالی حدود ۲٫۷ در مقابل ۷٫۸ گرم بر سانتیمتر مکعب). اگر طراحی سازهای به درستی انجام شود، میتوان بدون کاهش استحکام، جرم بخشهایی از شاسی را بهطور قابلتوجهی کاهش داد. مطالعات LCA نشان دادهاند که کاهش ۱۰٪ جرم خودرو میتواند به کاهش مصرف سوخت در خودروهای احتراق داخلی و افزایش برد در خودروهای برقی منجر شود.

در خودروهای برقی، سبکسازی شاسی از دو جنبه مهم است:

- افزایش برد (Range) بهازای ظرفیت باتری ثابت؛

- یا امکان کاهش ظرفیت باتری و در نتیجه کاهش هزینه و وزن باتری در طراحیهای آینده.

۳.۲. آزادی طراحی مقطع

پروفیلهای اکسترود آلومینیومی میتوانند:

- دیوارههای نازک،

- حفرههای متعدد (Multi-Hollow)،

- تقویتکنندههای داخلی،

- و شکلهای پیچیده غیردایرهای یا غیرمستطیلی

داشته باشند، بدون آنکه هزینه ساخت بهطور انفجاری افزایش یابد. این ویژگی، امکان مهندسی دقیق:

- مدول مقطع (Section Modulus)،

- نرمی یا سختی در جهات مختلف،

- و ظرفیت جذب انرژی در حالت لهیدگی (Crush)

را فراهم میکند.

۳.۳. Crashworthiness و جذب انرژی

آلومینیوم در حالت اکسترود، بهشرط طراحی درست مقطع و انتخاب درست آلیاژ و عملیات حرارتی، میتواند رفتار لهیدگی پایدار (Stable Progressive Folding) از خود نشان دهد.

- در یک تصادف، پروفیل جعبهای آلومینیومی میتواند بهصورت چینخورده (Folding) له شود و انرژی را در طول مسیر جذب کند؛

- معیار مهم در اینجا ظرفیت جذب انرژی ویژه (Specific Energy Absorption – SEA) و پیک نیروی اولیه (Initial Peak Load) است؛

- هدف، رسیدن به SEA بالا همراه با پیک نیروی کنترلشده برای حفاظت از سرنشینان است.

بررسیها و دستورالعملهای صنعتی (از جمله «Aluminium Automotive Manual» و راهنماهای شرکتهای بزرگ اکستروژن مانند Hydro) نشان میدهد که پروفیلهای آلومینیومی، در سیستمهای Crash Management Systems (CMS) شامل:

- کِرش باکسها،

- ضربهگیرهای جلو و عقب،

- سایدسیلهای محافظ باتری،

نقش محوری در ایمنی خودروهای مدرن دارند.

۳.۴. دوام، خوردگی و تعمیرپذیری

آلومینیوم ذاتاً بهواسطهی لایه اکسید پایدار، مقاومت خوردگی خوبی دارد و با پوششهایی مانند آنودایزینگ یا رنگ پودری میتوان این مقاومت را برای محیطهای سخت (نمک جاده، رطوبت، آلودگی) بیشتر کرد.همچنین در تصادفات کمسرعت، طراحی مناسب کرش باکسهای آلومینیومی میتواند هزینه تعمیر را کاهش دهد؛ چراکه با تعویض همان المانهای قابلفدا شدن، شاسی اصلی کمتر آسیب میبیند.

۴. انتخاب آلیاژ برای پروفیلهای شاسی خودرو

۴. انتخاب آلیاژ برای پروفیلهای شاسی خودرو

۴.۱. آلیاژهای رایج: سریهای 6xxx و 7xxx

در پروفیلهای اکسترود سازهای خودرو، عمدتاً از آلیاژهای:

- سری 6xxx (Al–Mg–Si) مثل 6060، 6061، 6063، 6082،

- و در موارد خاص، سری 7xxx (Al–Zn–Mg–Cu) با طراحی خاص

استفاده میشود.

گروه آلیاژی سری ۶xxx:

- تعادل خوب بین استحکام، شکلپذیری، جوشپذیری و مقاومت خوردگی؛

- قابلیت عملیات حرارتی (T4، T5، T6) و تنظیم خواص؛

- مناسب برای ریلها، سایدسیلها و مقاطع طولی اصلی.

گروه آلیاژی سری ۷xxx:

- استحکام بسیار بالا و جذب انرژی بالقوه بالا؛

- اما حساستر به خستگی و جوشکاری؛

- غالباً در بخشهای خاص و پس از اعتبارسنجی گسترده استفاده میشود.

جدول زیر مقایسه سادهای از خواص معمول برخی آلیاژهای اکسترود در حالت T6 (مقادیر تقریبی) ارائه میکند:

| آلیاژ | استحکام تسلیم (MPa) | استحکام کششی (MPa) | ازدیاد طول (%) | ویژگی کلیدی |

|---|---|---|---|---|

| 6060-T6 | ~140–160 | ~180–200 | 10–12 | پروفیلهای معماری و سبک |

| 6063-T6 | ~200–220 | ~240–260 | 8–10 | پروفیلهای عمومی و ساختمانی |

| 6082-T6 | ~260–280 | ~300–320 | 8–10 | پروفیلهای سازهای و شاسی |

| 7003/7020-T6 | ~320–360 | ~380–420 | 7–9 | استحکام بالا، نیازمند کنترل جوش |

(مقادیر تقریبی براساس دادههای عمومی متالورژیکی و منابع صنعت آلومینیوم.)

۴.۲. ملاحظات انتخاب آلیاژ

در شاسی خودروهای سبک و برقی، انتخاب آلیاژ باید بر اساس:

- استحکام و سختی هدف (برای مثال سختی پیچشی کل شاسی)،

- نوع عملکرد کرشی (عضو اصلی سازهای یا عضو فداشونده)،

- فرآیندهای اتصال (جوش اصطکاکی، جوش MIG، پرچ، چسب)،

- شرایط محیطی (برف، نمک، رطوبت بالا)،

- و هزینه و در دسترس بودن صنعتی

انجام شود. به همین دلیل، در بسیاری از کاربردها، آلیاژهای 6082-T6 یا آلیاژهای ۶xxx خاصِ خودروساز (OEM-specific) بهعنوان آلیاژهای اصلی برای پروفیلهای شاسی انتخاب میشوند.

۵. طراحی مقطع پروفیل برای جذب انرژی و سختی سازهای

۵. طراحی مقطع پروفیل برای جذب انرژی و سختی سازهای

۵.۱. اصول کلی طراحی مقطع

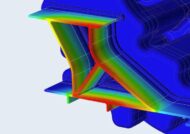

در طراحی مقطع پروفیل شاسی، چند مفهوم کلیدی مطرح است:

- مدول مقطع (W)

- تعیینکنندهی مقاومت در برابر خمش.

- ممان اینرسی سطحی (Ix, Iy)

- تعیینکنندهی سختی خمشی و پیچشی در جهتهای مختلف.

- شکل مقطع (جعبهای، اُمگا، چندحفرهای)

- هرچه بخش بیشتری از سطح مقطع در فاصله دورتر از محور خنثی قرار گیرد، سختی و مدول مقطع بالا میرود.

- پایداری در لهیدگی محوری (Axial Crushing)

- مقطع باید در هنگام له شدن، الگوی چینخوردگی پایدار داشته باشد و ناگهان کمانش موضعی غیرقابلپیشبینی نداشته باشد.

۵.۲. پروفیلهای جعبهای و چندحفرهای در شاسی

در بسیاری از شاسیهای آلومینیومی، ریلهای طولی و سایدسیلها بهصورت مقاطع چهارگوش یا چندحفرهای طراحی میشوند:

- مقطع چهارگوش ساده، با دیوارههای نسبتاً نازک؛

- مقطع چندحفرهای با تیغههای داخلی برای افزایش سختی پیچشی و کنترل مکانیزم لهیدگی؛

- افزودن تقویتکنندههای موضعی (Reinforcement Ribs) در نواحی تمرکز تنش، مانند نقاط اتصال تعلیق.

۵.۳. شاخصهای کرشی

برای ارزیابی عملکرد کرشی پروفیلهای آلومینیومی در شاسی، معمولاً از شاخصهایی مانند:

- SEA (Specific Energy Absorption) = انرژی جذبشده / جرم عضو؛

- CFE (Crush Force Efficiency) = میانگین نیروی لهیدگی / پیک نیروی اولیه؛

- Stroke = طول مؤثر لهیدگی؛

استفاده میشود. هدف، رسیدن به SEA بالا، CFE نزدیک به ۱ و Stroke کافی است تا حداکثر انرژی برخورد بدون اعمال نیروی اضافی به کابین جذب شود.

۶. اتصال پروفیلهای آلومینیومی در شاسی خودرو

۶. اتصال پروفیلهای آلومینیومی در شاسی خودرو

۶.۱. روشهای جوشکاری

برای اتصال پروفیلهای شاسی، از ترکیبی از روشها استفاده میشود:

- جوش MIG/TIG آلومینیوم با سیمهای پرکننده Al–Si یا Al–Mg؛

- جوش اصطکاکی اغتشاشی (FSW) برای درزهای طولی و اتصالهای بحرانی؛

- جوش نقطهای لیزری در برخی کاربردهای خاص.

FSW بهویژه برای پروفیلهای اکسترود بهدلیل:

- کاهش تخلخل،

- منطقه HAZ محدود،

- و کیفیت مکانیکی بالا

اهمیت پیدا کرده است و در بسیاری از خطوط تولید بدنه آلومینیومی مورد استفاده قرار میگیرد.

۶.۲. اتصال مکانیکی و چسبهای ساختاری

علاوه بر جوش، روشهای زیر برای اتصال پروفیلها استفاده میشوند:

- پرچ خودسوراخکار (Self-Piercing Riveting)

- پیچهای سازهای

- چسبهای ساختاری اپوکسی/آکریلیک

چسبهای ساختاری علاوهبر انتقال بار، در کاهش NVH و توزیع یکنواخت تنش در اتصالات شاسی نقش دارند و در اتصالات چندمادهای (آلومینیوم–فولاد–کامپوزیت) اهمیت ویژهای دارند.

۷. دوام خستگی، خوردگی و NVH

۷. دوام خستگی، خوردگی و NVH

۷.۱. خستگی و دوام طولانیمدت

شاسی خودرو تحت میلیونها سیکل بارگذاری قرار میگیرد؛ از دستاندازها، پیچها، ترمز و شتاب تا پیچش بدنه. طراحی پروفیل باید:

- تنشهای موضعی را کاهش دهد (زاویههای نرم، شعاعهای مناسب، حذف تقاطعهای تیز)،

- از تمرکز تنش در سوراخها و بریدگیها جلوگیری کند،

- و در نواحی بحرانی از تقویتکنندهها و صفحات محلی استفاده کند.

آلیاژهای ۶xxx عملکرد خستگی قابلقبولی دارند، ولی طراحی نامناسب اتصال یا سوراخکاری میتواند خستگی را به نقطه ضعف تبدیل کند.

۷.۲. خوردگی و حفاظت سطح

در محیطهای جادهای، ترکیبی از آب، نمک، گل و آلودگی شیمیایی روی شاسی اثر میگذارد. برای پروفیلهای آلومینیومی:

- انتخاب آلیاژ با ترکیب کنترلشده Fe، Si، Cu برای کاهش خوردگی؛

- استفاده از آنودایزینگ، رنگ پودری، یا پوششهای تبدیل شیمیایی (TCP)؛

- طراحی مناسب برای جلوگیری از حبس آب در حفرههای مقطع؛

از اصول کلیدی حفاظت است.

۷.۳. NVH و رفتار دینامیکی

آلومینیوم بهدلیل مدول پایینتر نسبت به فولاد، برای رسیدن به سختی مشابه نیاز به طراحی مقطع هوشمندانه دارد.

- با استفاده از پروفیلهای چندحفرهای و تقویتکنندههای موضعی میتوان فرکانسهای طبیعی شاسی را بالاتر برد؛

- استفاده از چسبهای ساختاری بین پروفیلها، دمپینگ سازهای را افزایش و نویز و ارتعاش را کاهش میدهد.

۸. بُعد زیستمحیطی: LCA و اقتصاد چرخشی

۸. بُعد زیستمحیطی: LCA و اقتصاد چرخشی

مطالعات متعدد LCA نشان دادهاند که خودروهای آلومینیوممحور، حتی با انرژی بیشتر در مرحله تولید، در طول عمر خود (بهخصوص در خودروهای احتراق داخلی) میتوانند باعث کاهش قابلتوجه مصرف انرژی و انتشار گازهای گلخانهای شوند؛ زیرا وزن کمتر → مصرف سوخت کمتر.

در خودروهای برقی، هرچند مصرف سوخت فسیلی مستقیم وجود ندارد، اما:

- سبکسازی شاسی باعث کاهش انرژی موردنیاز برای حرکت؛

- و در سناریوهای مختلف تولید برق، کاهش انتشار CO₂ در طول عمر میشود.

از سوی دیگر، آلومینیوم بهخوبی قابل بازیافت است و میتوان با طراحی مناسب پروفیلها و اتصالات، در پایان عمر خودرو، نرخ بازیافت مواد را افزایش داد و آنها را دوباره وارد زنجیره تولید نمود.

۹. روندهای آینده در طراحی شاسی آلومینیومی

۹. روندهای آینده در طراحی شاسی آلومینیومی

چند روند مهم در استفاده از پروفیلهای آلومینیومی در شاسی خودروهای سبک و برقی عبارتاند از:

- یکپارچهسازی بیشتر با باتری

- استفاده از فریمها و پروفیلهای اکسترود بهعنوان عضو سازهای محفظه باتری؛

- ایجاد مسیرهای کنترلشده جذب انرژی برای حفاظت از پک باتری در تصادف.

- ترکیب اکستروژن و ریختهگری

- اتصال قطعات ریختگی پیچیده (مثلاً گرههای اتصال تعلیق) به پروفیلهای اکسترود؛

- کاهش تعداد قطعات و افزایش صلبیت کلی.

- استفاده از آلیاژهای پیشرفته ۶xxx و ۷xxx

- آلیاژهای جدید با استحکام بالاتر و کرشپرفورمنس بهتر، مخصوص خودروهای برقی؛

- توسعه آلیاژهای سازگار با ساخت افزایشی (AM) برای تولید موضعی گرههای پیچیده در کنار پروفیلهای اکسترود.

- طراحی چندمادهای (Multi-Material Design)

- ترکیب پروفیلهای آلومینیومی با کامپوزیتهای فیبرکربن و فولادهای پیشرفته؛

- استفاده از چسبهای ساختاری و اتصالات هیبریدی برای مدیریت مسیرهای بار.

جمعبندی

جمعبندی

پروفیلهای آلومینیومی صنعت خودرو، بهدلیل سبکی، قابلیت طراحی مقطع، رفتار کرشی مناسب، مقاومت خوردگی و قابلیت بازیافت بالا، امروز در قلب طراحی شاسی خودروهای سبک و بهویژه خودروهای الکتریکی قرار گرفتهاند.

یک طراحی موفق شاسی آلومینیومی، مبتنی بر ترکیب چند لایه دانش است:

- متالورژی آلیاژ (انتخاب ۶xxx یا ۷xxx مناسب)،

- مهندسی سازه و کرش (طراحی مقطع، مسیر بار، SEA و CFE)،

- فناوری اتصال (جوش، پرچ، چسب)،

- دوام، خوردگی و NVH،

- و تحلیل چرخه عمر و بازیافت.

برای شرکتهایی تولیدکننده مقاطع آلومینیومی مانند ایراک، که در حوزه تولید پروفیلهای آلومینیومی صنعتی فعالاند، درک عمیق این مفاهیم امکان ورود هدفمند به زنجیره ارزش خودروسازی و بهویژه بازار روبهرشد خودروهای برقی را فراهم میکند. بازاری که هم از منظر اقتصادی و هم از منظر محیطزیستی، اهمیت استراتژیک دارد.

فهرست منابع علمی

فهرست منابع علمی

- Hydro Aluminium – Aluminium crash management systems.

- European Aluminium – Applications – Car body – Crash Management Systems.

- European Aluminium – Aluminium in Cars: Unlocking the Lightweighting Potential.

- European Aluminium – Aluminium Automotive Manual.

- Aluminum Association – Survey reveals aluminum remains fastest growing automotive material.

- Aluminum Association – Automotive Aluminum Roadmap.

- Sphera for Aluminum Association – Aluminum in Battery Electric Vehicles (BEVs) – A Life Cycle Assessment Report.

- M. Gonçalves et al. – Life Cycle Assessment studies on lightweight materials for automotive applications.

- Z. Petrén – Crash Properties of Aluminium Extrusions, MSc Thesis, 2024.

- Y.C. Gao et al. – Research progress, application and development of high strength 6000 series aluminium alloys.

به اطلاعات تخصصی بیشتری نیاز دارید؟

با ما تماس بگیرید تا دربارهی راهکارهای خلاقانه در صنعت آلومینیوم اطلاعات بیشتری کسب کنید.

English

English